-

云南省科学技术发展研究院与湄公学院赴云南师范大学调研座谈

2025-04-09

-

湄公学院战略规划国别咨询会在昆举行

2025-04-09

-

2025年小学科学教师素质能力提升楚雄培训班成功举办

2025-04-09

-

速览创新云南3月精彩瞬间

2025-04-08

-

云南省科技厅召开厅机关离退休人员工作领导小组暨厅系统离退休人员工作会议

2025-04-03

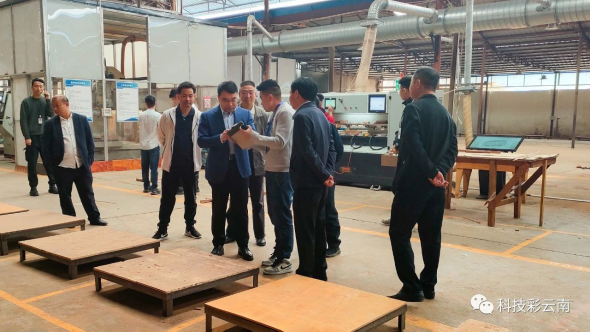

提到传统家具制造,往往离不开工匠师傅、斧锯刨凿、笔墨卷尺。然而,在天林,“数字”瞬间跑遍每个工位。一套智能数字化制造系统、一群“触屏”操作的年轻人,就能有序、标准、快捷地完成生产订单。

“30类38件不同的家具、家装及办公用品,天林新型数字化智能制造系统生产25天就能完成,而传统制作方式需要120天。”天林实业总经理何涛介绍道。2020年,天林实业研发出新型工厂智能数字化制造系统,建成了国内首家实木产品数字化智能制造示范工厂。在2020年云南省创新创业大赛中荣获二等奖,并参加“国赛”。

用数赋能 智能助跑

天林实业有限责任公司(以下简称天林实业)是云南传统实木家具制造企业之一,于2003年创立。2018年,公司在发展15年后遇到库存积压、工艺标准混乱、排单计划模糊、成本无法核算等突出问题。

“系统应用后,传统生产方式存在的原材料浪费,生产效率低,生产工艺不规范等问题迎刃而解。”何涛说。

何涛口中的系统便是天林实业联合深圳传世基业团队,雪浪云团队及云栖团队共同研发出的智能工厂管控平台系统(高级计划与排程系统 APS)。该系统可实现下单、订单审核、算料排料、揉单、派单等环节智能化,全面实现生产流程自动化、生产周期可视化、生产数据智能化、生产工艺标准化、生产需求可预测。

何涛介绍,该系统可智能计算原料开料方式,在满足生产物料要求的情况下,最大化提高原料利用率。通过云计算智能算法,原料利用率提高至 95%,大大减少原料浪费。

此外,订单生成后,系统可自动计算订单生产周期及各个环节时间, 并实时记录物料流转位置及备料进度,准确预估生产时间,提高生产效率。并实时显示备料、机加工、组装、油漆等各个环节完成情况,及时掌握生产进度。

在推动智能工厂管控平台系统应用的同时,天林实业还引进先进技术,采用先进的软件技术完成家具设计工作。建设以数字智能为核心的新型数字化智能制造工厂。

“对传统木匠过于依赖是传统实木加工的一大问题”何涛说。

2018年,天林实业厂里有200多名员工,50多名工匠师傅,如今企业有员工100多人,大部分是年轻人。

年轻“鲁班”的炼成之路并不顺利。年轻人对系统熟悉快,有想法,但传统家具榫卯结构复杂,精度要求高,部件榫卯的设计远比外形复杂。“系统开始落地阶段,大家几乎天天住在车间吃在车间,可做出来的家具只有四条腿能用,甚至4条腿安不上。年轻设计师不断修改数据,直到做出达到要求的产品。每个人的成长背后都有一堆没有做成功的木材。”天林实业副董事长冯明明说。

目前天林实业已推出“滇弘”“云梦”“问山”等不同系列产品,涵盖明清仿古、古典及新中式等多种风格。这些产品通过创意设计、软件建模、三维呈现效果,并按照“精细设计”“精准定位”要求设置部件长宽厚度,榫卯结构,开榫方向,具体用料,木材长度宽度等数据。软件自动收集分析相关数据形成数据包,数据包传入系统后,车间电子屏幕便会显示木料加工长度厚度及开榫方向,榫头等具体加工方式,车间员工按图标操作加工。

机器做形 人工传神

我国传统家具历史悠久,工艺精湛,具有鲜明的民族风格,数字化生产下,传统家具不能失了“神韵”。

“除去年轻设计师,厂里还有经验丰富的木工师傅,但他们已经不是传统的木匠了。”何涛说。

陈发扬就是厂里为数不多的木工师傅之一,已经从事家具制造30多年,曾是车间木匠,在车间工作近9年,如今陈发扬的工具不再是斧头凿子,换成了鼠标和电脑。除自己绘图设计外,陈发扬还要对产品所选木材、整体结构、连接榫卯类型及外观进行把关。

雕花、镂空等工序是赋予产品“神韵”的重要步骤。目前,天林实业产品由机器做形,人工精琢传“神”。

如今,天林实业数字化智能制造工厂资金周转提高2-4倍,产品库存减少 50%以上,交货周期缩短至少 40%。

“企业无论是传统批量化生产模式还是标准化生产型,都存在以量取胜,库存压力大的问题。要实现柔性定制化生产,必须使用智能制造技术,实现传统家具制造向数字化智能制造的转型升级,这就是我们的初心,也是我们的使命。”何涛如是说。